开达蒸发器大讲堂:单效强制循环MVR蒸发器的工艺设计计算详解

MVR蒸发器是近年来在工业废水处理上应用比较多见的蒸发器,因其利用蒸汽压缩机将二次蒸汽全部压缩提高其温度压力,作为加热蒸汽热源再利用,其节能效果显著。

单效强制循环MVR蒸发器在废水处理、化工生产等领域展现出了显著的优势和价值,具有高效节能、热利用率高、环保减排、废水减量化明显、自动化控制程度高、占地面积小等优势;在促进生产企业降低能源消耗和生产成本、提高生产效率、推动化工行业绿色、可持续发展等方面发挥了重要价值;是现代化工生产中不可或缺的重要设备之一。

单效强制循环MVR蒸发器由于工艺设计和计算十分复杂,对技术人员的要求也非常高,如果经验不足,专业度不够,很容易出现蒸发器系统结垢问题、沸点温升问题、 物料物性不匹配MVR的问题等情况。

面对这种情况,湖北武汉开达结晶作为蒸发器系统核心技术工艺的设计者、指引者和传播者,多年以来专注于蒸发器节能增效工艺技术和产品的研究、应用及推广。为了让更多同行技术人员能够掌握精确的蒸发器工艺设计计算和科学的应用方法,开达结晶联合刘殿宇总工程师,结合《蒸发器工艺设计计算及应用》畅销书知识点,推出公益知识讲解,希望促进行业共同进步。

下面通过刘殿宇总工程师的一篇文章,详细了解单效强制循环MVR蒸发器的工艺设计计算原理吧。

《带有结晶器的单效强制循环MVR蒸发器的工艺设计计算》

废水进入蒸发器必须具备可蒸发的条件,即废水中不允许有大量的钙镁离子,超过一定含量(一般为50mg/kg)时必须做软化处理。否则长时间生产,蒸发器换热管内表面一旦形成垢层就很难清洗掉,其后果是严重影响蒸发器的生产能力,甚至无法生产。特别影响蒸发的因素,如一些悬浮物等,也必须经过预处理将其去除,或转化为另一种不影响的状态,方可进入到蒸发器内蒸发。当废水中含有过多易挥发性有机溶剂时,应在工艺上首先做特殊处理(如采用加热闪蒸的方法等)。有机溶剂过多会影响传热和蒸发的正常进行。

一、主要物料参数

有一单效强制循环蒸发器(带结晶槽)用于含盐污水蒸发,生产能力为1000kq/h,进料质量分数为10%,进料温度为20℃,出料质量分数为50%(约含盐25%),壳程加热温度105℃,使用蒸汽压力0.2MPa,蒸发器生产状态参数见表8-1,工艺流程图如图8-8。蒸发温度按93℃计算。

二、结构特点

本蒸发器为MVR蒸发器,即二次蒸汽通过蒸汽压缩机全部压缩、回收利用,提高温压并作为加热热源。根据物料在蒸发过程中有结晶析出的特点,因此采用单效强制循环蒸发器,采用带有结晶槽的分离器。为了使物料达到或接近蒸发的沸点温度,本例采用三级预热,即第一级预热利用壳程冷凝水对进料进行初级预热:经过第一级预热后的物料再利用蒸发器壳程蒸汽(或者蒸汽直接预热物料)对物料进行第二次预热;然后进入第三级预热器预热,本级采用生蒸汽直接进行预热,预热后料液温度为94℃,然后进入蒸发器内进行蒸发。凡是与物料接触部位均采用316L不锈钢制造,设备除了泵阀等全部进行保温处理,采用全自动控制,其工艺流程如图8-8所示。工作过程:接通所有泵机械密封冷却水,进料;设定液位高度,并观察分离器的液位高度至所需要的高度;启动强制循环泵循环,启动进料泵及出料泵进行大循环;抽真空,至真空度为0.07MPa时,开始进蒸汽加热;当物料温度达到沸点温度,打开蒸汽压缩机进出口平衡阀,启动蒸汽压缩机开始进蒸汽加热,同时启动蒸汽压缩机喷淋泵,控制出料温度,当料浓度达到设计浓度时开始出浆料,物料泵将晶浆打入到晶浆罐,控制出浆速度;晶浆罐开启搅拌,开启冷却(根据出盐情况确定),晶浆进入分离机进行分离:分离后的二次母液由泵送至慈发器内或原料槽中,一个工作循环过程结束。蒸发器生产状态参数可在PLC触摸屏上进行设定,实现人机界面操作。

三、物料衡算

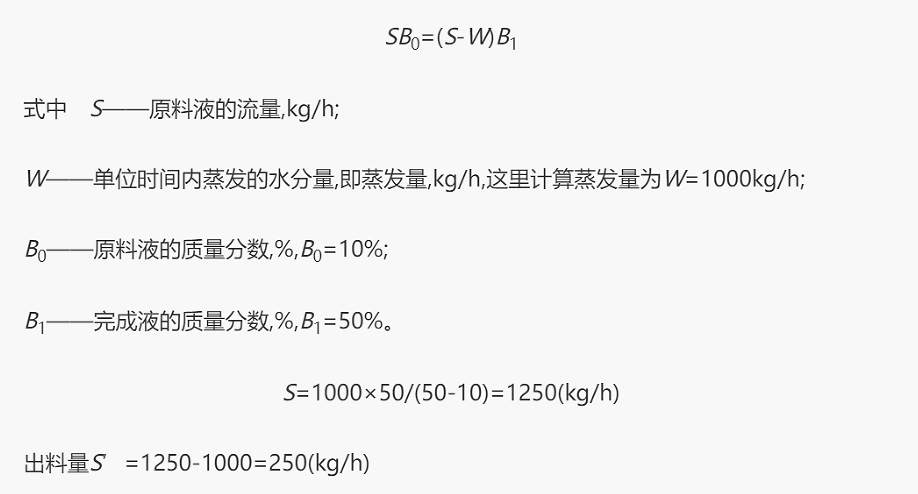

进料量按下式计算:

四、热量衡算

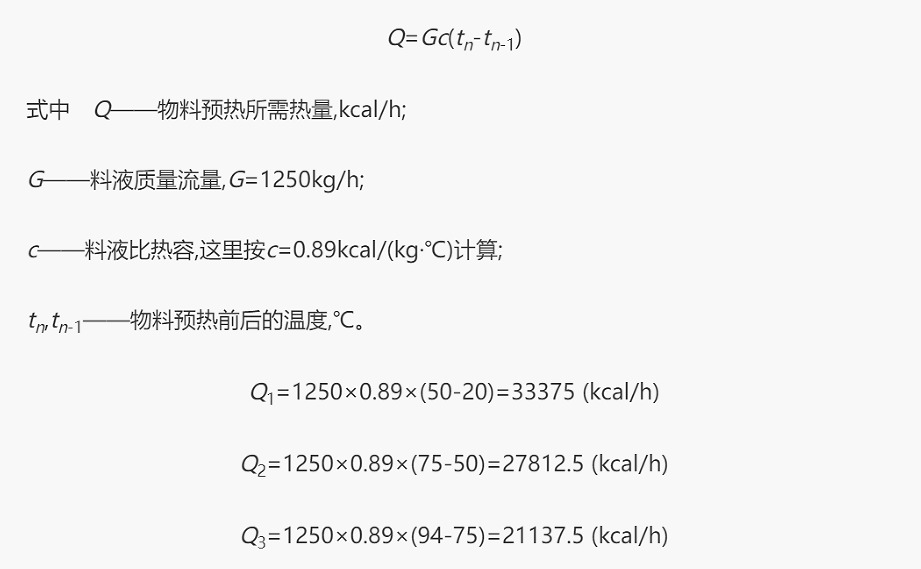

物料预热计算:

物料进入蒸发器前为常温,按20℃计算,本例采用两个预热级使物料温度升至75℃

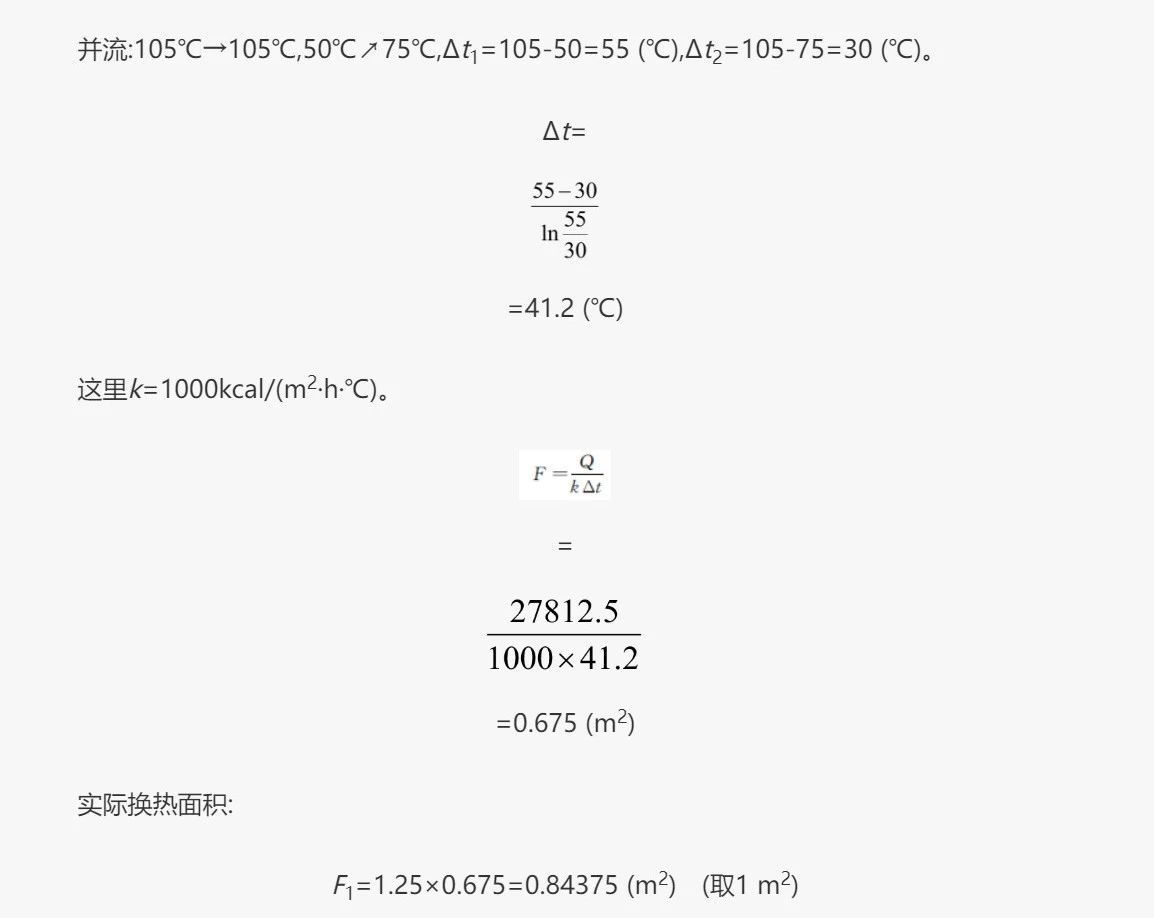

五、预热面积计算

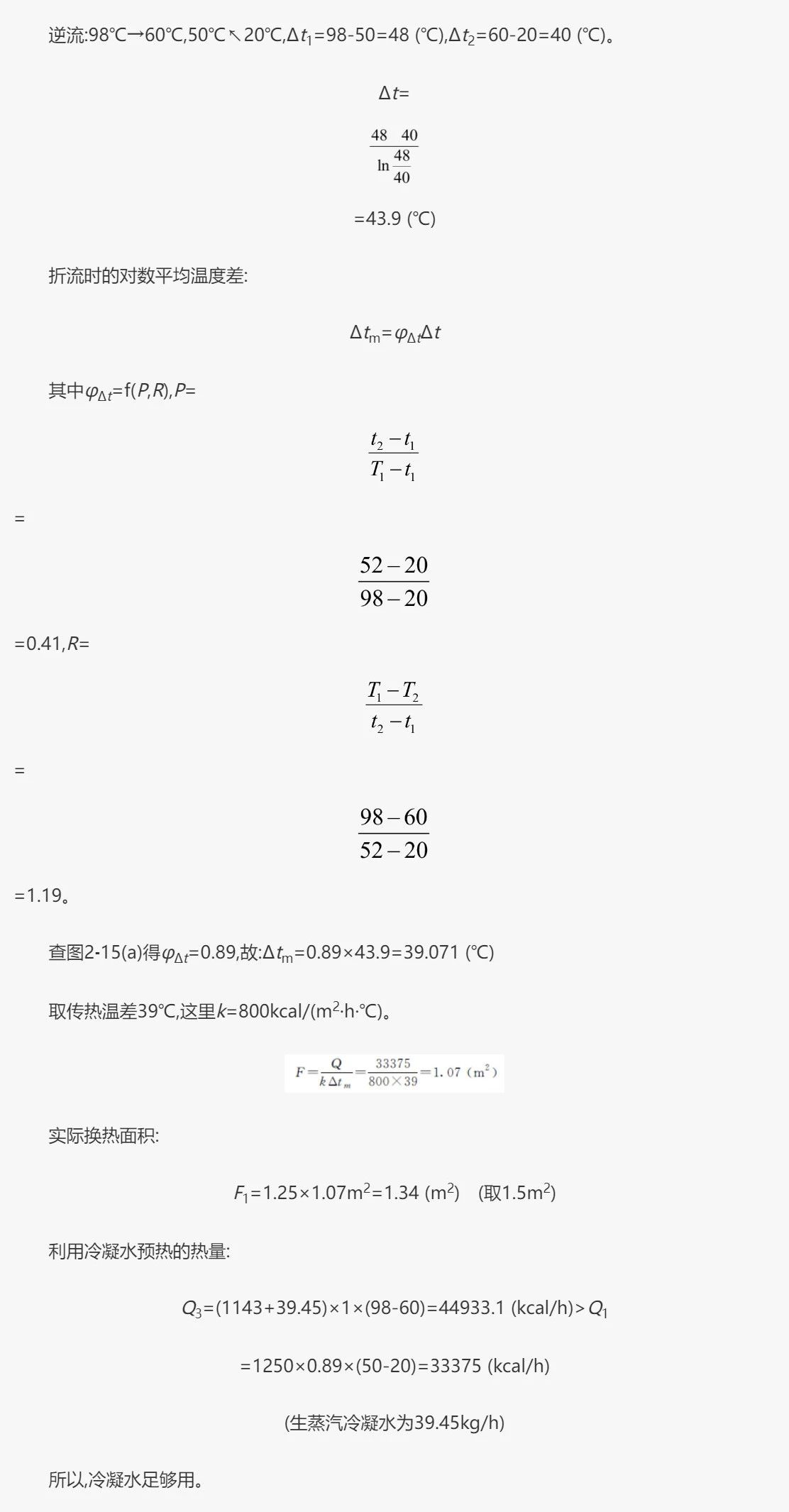

① 第一级预热面积计算

第一级是采用蒸发器壳程冷凝水对物料进行预热,采用板式换热器进行预热,按逆流计算传热温差,这里冷凝水温度按98℃℃计算。

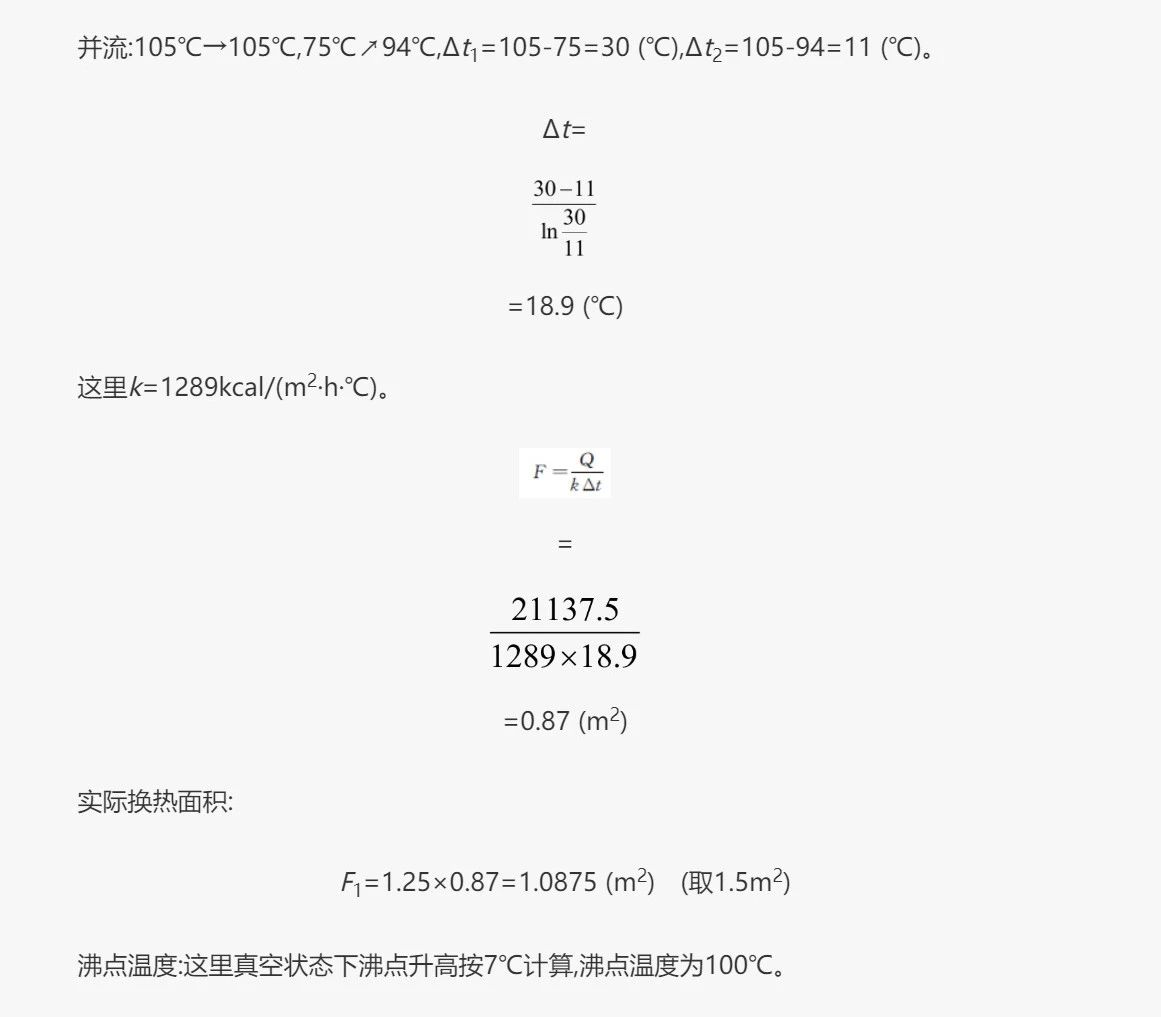

② 第二级预热面积计算

第二级预热是利用蒸发器壳程蒸汽进行预热,按并流计算传热温差.

③ 第三级预热面积计算

第三级预热是利用生蒸汽进行预热,按并流计算传热温差。

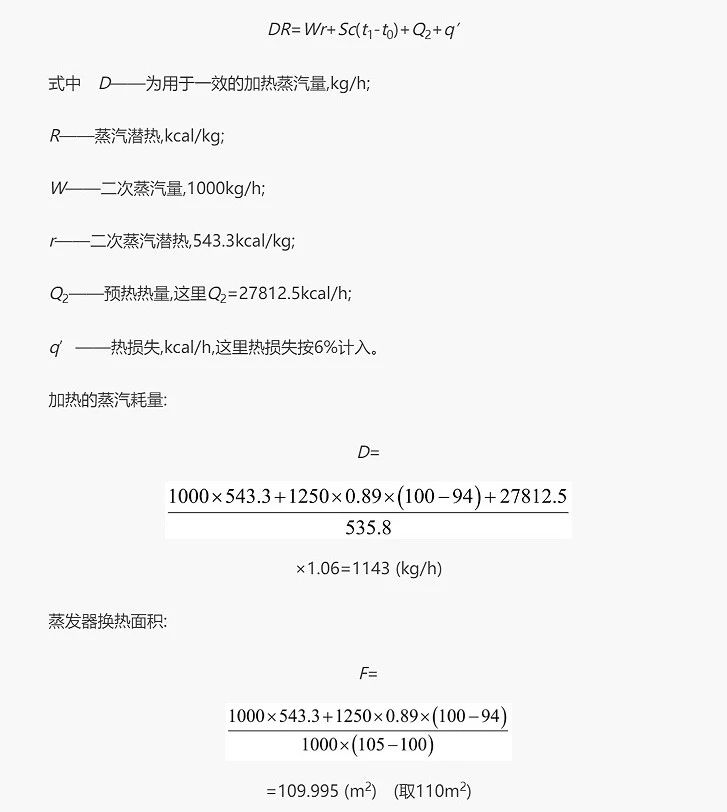

六、蒸发器换热面积计算

用于一效加热的蒸汽耗量按下式计算:

从计算可看出,由于传热温差比较小,因此传热面积比较大,对于MVR蒸发器来说每蒸发一吨水一般不低于95m2。

七、蒸汽压缩机的选择

选择MVR蒸发器应注意事项为:

①了解并掌握物料的特性,主要掌握料液在蒸发过程中随着生产时间的延长,其结垢结焦情况,是否伴有结晶析出。②掌握料液在蒸发过程中不同浓度下的沸点升高数值,沸点升高是作为设计及选择蒸汽压缩机的依据。

等于或小于1000kg/h的MVR蒸发器所选用的压缩机一般为罗茨蒸汽压缩机,压缩机温升的范围一般在10~16℃之间,最高不超过20℃,本例温升为12℃℃,所以压缩机完全能够满足设计参数。从本例计算出的加热蒸汽耗量可看出,实际壳程加热所需要的饱和蒸汽量为1143kg/h,大于了蒸发量1000kq/h,把冷却水汽化的量加进去,也不过是1016ka/h(这里冷却水量按153ka/h计算),这样无法保证蒸发的顺利进行。所以就不能按蒸发量1000kg/h去选择蒸汽压缩机,必须把热损耗、额外蒸汽引出量考虑进去,否则无法满足蒸发量设计要求。高于沸点进料,有可能弥补掉由于加热蒸汽与二次蒸汽的潜热不同引起的偏差,这还必须是在进蒸汽系统热损耗忽略不计的情况下,才会满足蒸发量1000ka/h的设计要求,即蒸发量1000kg/h全压缩,其蒸发量接近1000kq/h。此外,随着蒸发的进行,料液浓度越来越高,料液的沸点温度也随之升高,从热平衡角度上看,压缩机也要求在蒸发过程中必须补充一部分生蒸汽,才会使蒸发顺利进行,否则加热温度会越来越低。蒸汽压缩机还必须留有一定的调节余量,余量一般在1~2℃之间。即便如此随着生产时间的延长,蒸发器结垢结焦等因素的影响,蒸发器的效率也会逐渐降低,压缩机效率也会下降。因此,在使用过程中额外补充一部分生蒸汽均属正常现象,特别要说明的是,压缩机留有余量,其轴功率也就会随之变大,价格也发生了改变。在微正压操作情况下,可以利用壳程蒸汽对进料预热,这样可以平衡掉生产过程中,可能有少量二次蒸汽被带到冷凝器中的偏差,如果壳程为负压不宜采用壳程蒸汽预热。从上述计算可看出双效、多效蒸发器采用蒸汽压缩机将末效二次蒸全部压缩去汽加热第一效已经没有任何意义。

八、离心机的选择

离心分离机分为卧式离心机、立式三足式离心机两种。前者为连续式后者为间断式。选择离心机的量应按蒸发器的出料量进行选择,采用哪种型式的离心机由工艺设计决定,离心机与物料接触的材料由物料特性决定。本例出料量为250kg/h,实际离心机的处理量按1.25倍的出料量进行选择,即离心机处理量为312.5kg/h,选择卧式连续离心分离机,与物料接触部位全部采用2205优质双向不锈钢材质。

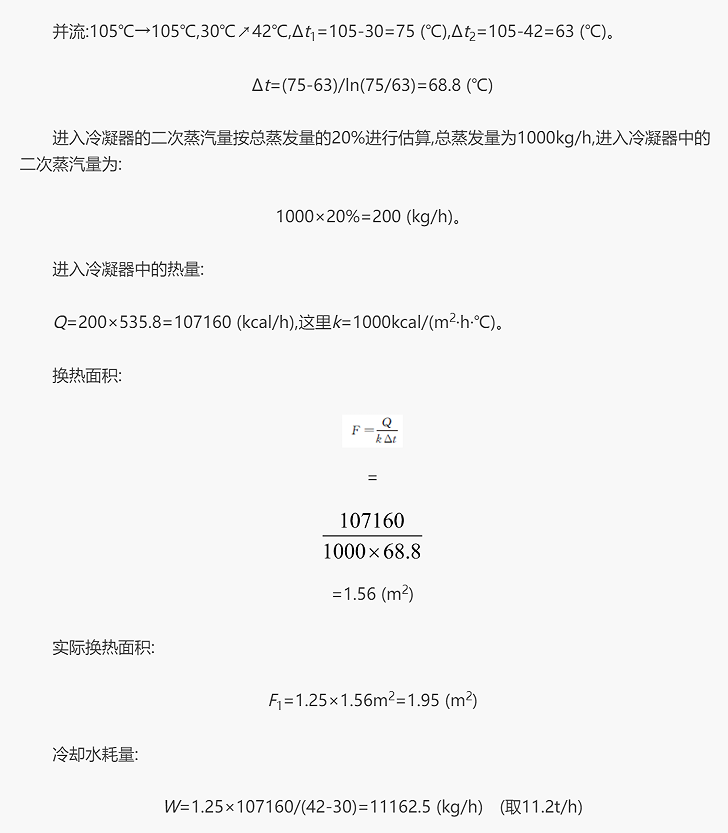

九、冷凝器的计算

按对数平均温差计算传热温差。

MVR蒸发器壳程加热蒸汽压力一种为正压,一种为负压。正压操作,壳程加热温度多在105~110℃之间,一般不超过120℃,微正压操作,比较常见;负压操作,壳程加热温度多在75~96℃之间。所以,要设置冷凝器,进入冷凝器的二次蒸汽量按蒸发量的10%~20%进行估算即可满足生产需要,本例冷凝器的换热面积为1.95m2。MVR蒸发器冷凝器的换热面积都很小,有的不设冷凝器而是把真空泵直接接入蒸发器的壳程也能满足生产需要,但不建议这样做,因为在生产过程中有很多不可预测因素出现,一旦有剩余蒸汽溢出就只能由真空泵排出。废水成分比较复杂,对设备腐蚀严重,有时料液中有几种不同的物料混在一起,又多伴有结晶析出,有的物料沸点升高又很大,在确定蒸发器时必须根据物料特性对蒸发器结构形式做出确定及选型。很多物料进料温度都较低,必须考虑对物料进行预热,使进料预温度达到或接近沸点温度方可进入蒸发器进行蒸发,采用强制循环蒸发器其循环泵的流量一般按照1.6~3.5m/s进行计算。

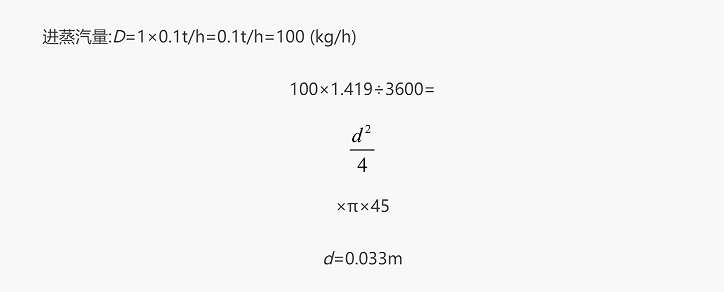

对强制循环蒸发器可按每蒸发1t水需要0.1t生蒸汽,确定生蒸汽管道直径。

MVR蒸发器开始启动采用生蒸汽进行加热时,有的管道过细,导致启动时间过长·有的蒸汽发生器配的过小,启动预热时间过长;有的启动时间在5小时左右,要缩短预热时间就必须增大蒸汽发生器的产汽量。根据热平衡计算出实际进蒸汽的管道直径,如果实际管道直径很大,可以采用多个蒸汽管道进汽,然后控制并调节其中一个蒸汽管道上的调节阀。此外,应当严格按照操作规程进行操作,每个生产班次结束必须进行清洗,清洗按照水洗、碱洗、水洗、酸洗,然后再进行水清洗的顺序进行。很多时候蒸发器生产效率下降,都是因为没有按时清洗、清洗不彻底所致。其次,料液不具备蒸发的条件必须在进入蒸发器前做预处理。

十、MVR蒸发器自动控制问题

MVR蒸发器采用自动控制,主要控制出料浓度,出浆速度,淋水量,预热温度以及系统直空度等。控制出料浓度一般是采取调节进料量及进蒸汽温度(调节生蒸汽的压力),对蒸汽压缩机的调节实际上没有意义。

好了,关于单效强制循环MVR蒸发器的工艺设计计算课程我们讲解到这里,各位同行可以试着应用一下,如有疑问欢迎联系我们交流探讨。

下次课程,我们再见,敬请期待哦。