开达蒸发器大讲堂第四期:有结晶析出的三效蒸发器的工艺设计计算详解

有结晶析出的三效蒸发器已经广泛应用于化工、制药、食品等领域,它以其高效节能、精确结晶控制、环保减排的优势,能显著提升企业的生产效率和产品质量,同时降低能耗和成本,为企业创造显著的经济和社会效益;在生产企业中发挥着重要价值,是现代化工生产中不可或缺的重要设备之一。

有结晶析出的三效蒸发器由于工艺设计和计算十分复杂,对技术人员的要求也非常高,如果经验不足,专业度不够,很容易出现蒸发器系统结垢问题、沸点温升问题、 物料物性不匹配等问题出现。

面对这种情况,湖北武汉开达结晶作为蒸发器系统核心技术工艺的设计者、指引者和传播者,多年以来专注于蒸发器节能增效工艺技术和产品的研究、应用及推广。

为了让更多同行技术人员能够掌握精确的蒸发器工艺设计计算和科学的应用方法,开达结晶联合技术总工刘殿宇总工程师,推出公益系列知识讲解,希望促进行业共同进步。

下面结合刘殿宇总工程师的项目经验,带大家详细了解一下有结晶析出的三效蒸发器的工艺设计计算原理吧。

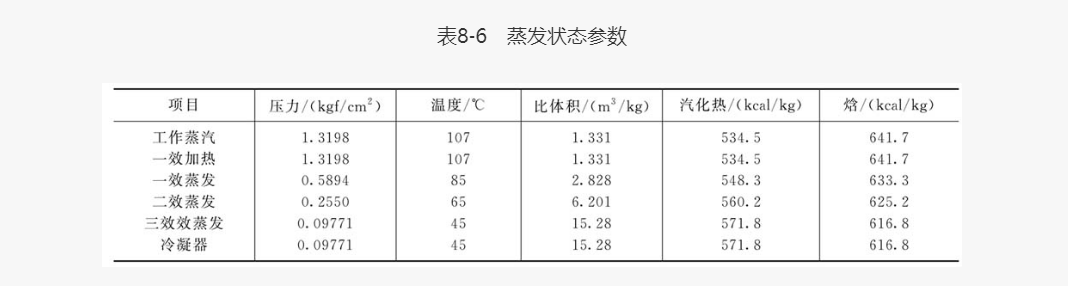

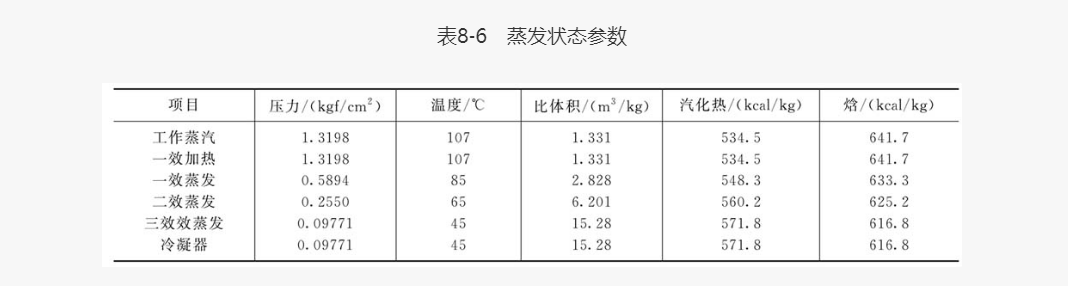

物料介质为含盐废水,蒸发器生产能力:4000kg/h,pH值:5,进料黏度:10cP进料质量分数:8%~10%,进料温度:20℃,出料质量分数:50%(含盐约18%),一效加热温度:107℃,最高蒸发温度:87℃,使用蒸汽压力:0.2MPa,蒸发器状态参数如表8-6所示。

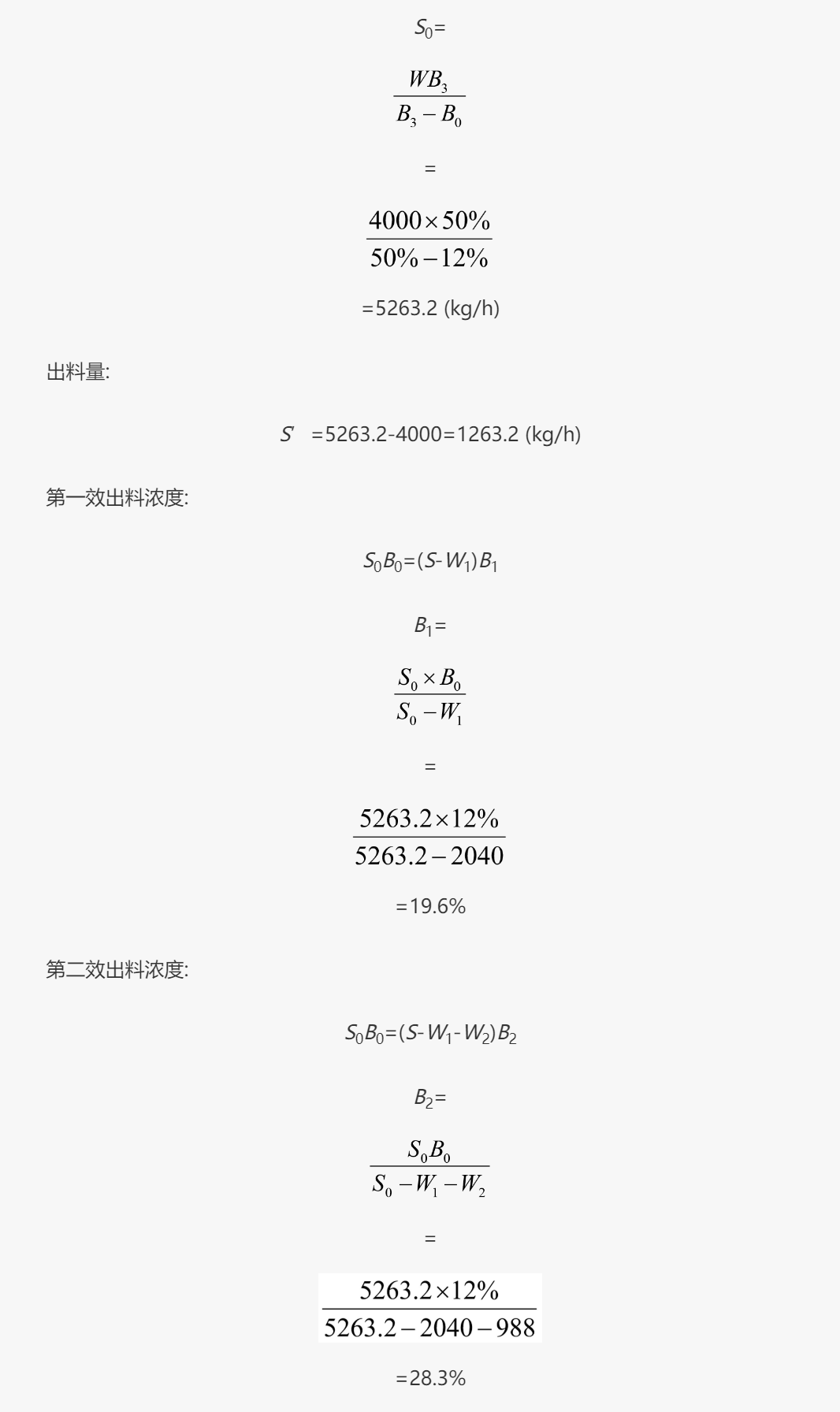

本例采用混合型三效蒸发器,即一效为降膜式蒸发器,二、三效为强制循环蒸发器。采用并流加料,末效出料。由于进料温度为20℃,进料温度较低,本例采用四组列管式换热器作为预热器对进料逐级进行预热,将物料预热至88℃,由于在蒸发过程中有氣化钾结晶析出,未效采用带有奥斯陆结晶器的强制循环蒸发器,如图8-11所示。凡是与物料接触部位均采用TA2材料制造。

采用全自动控制,即在PLC触摸屏上进行参数设定调整及控制。假设一效蒸发量2040kg/h;二效蒸发量988kg/h;三效蒸发量972kg/h。

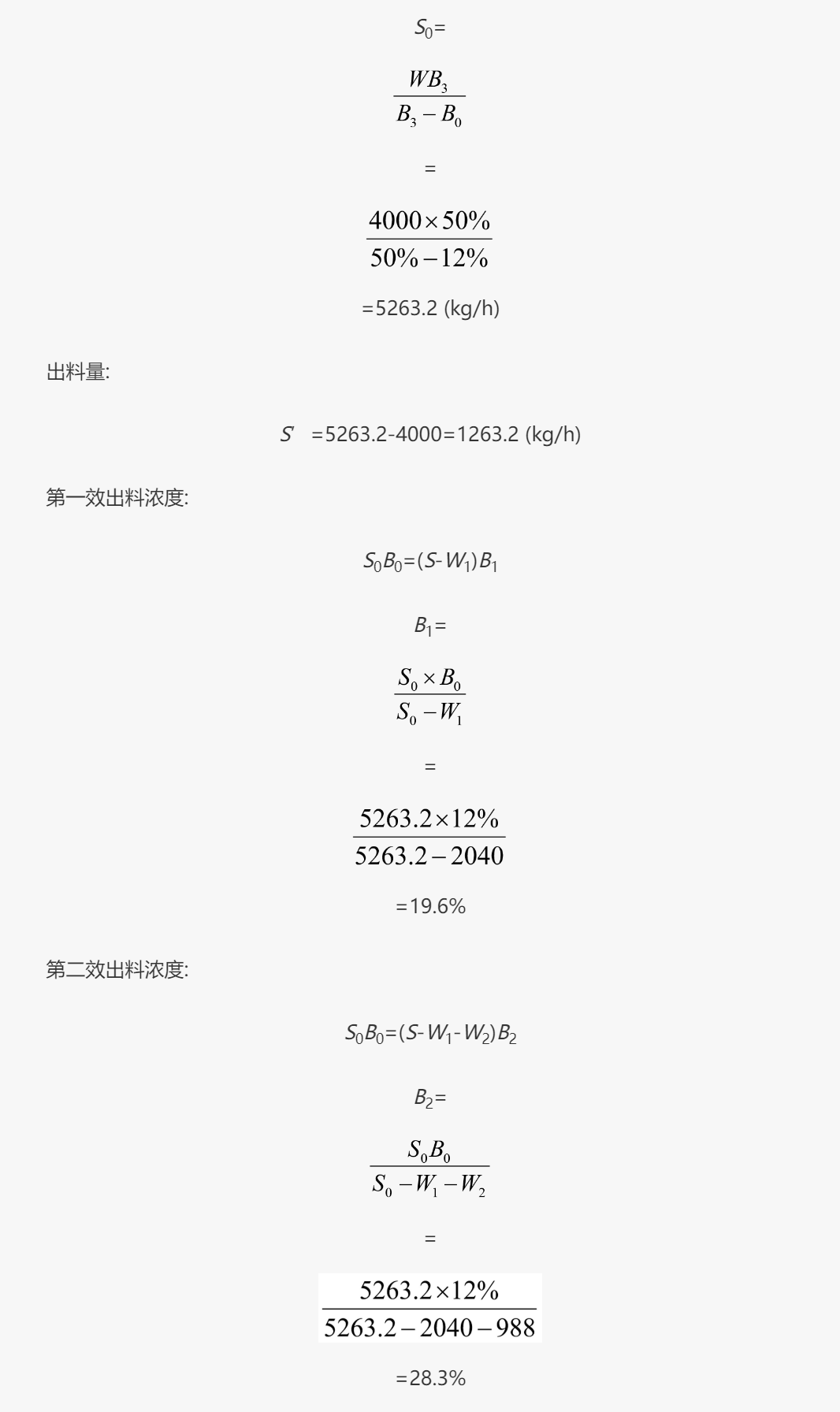

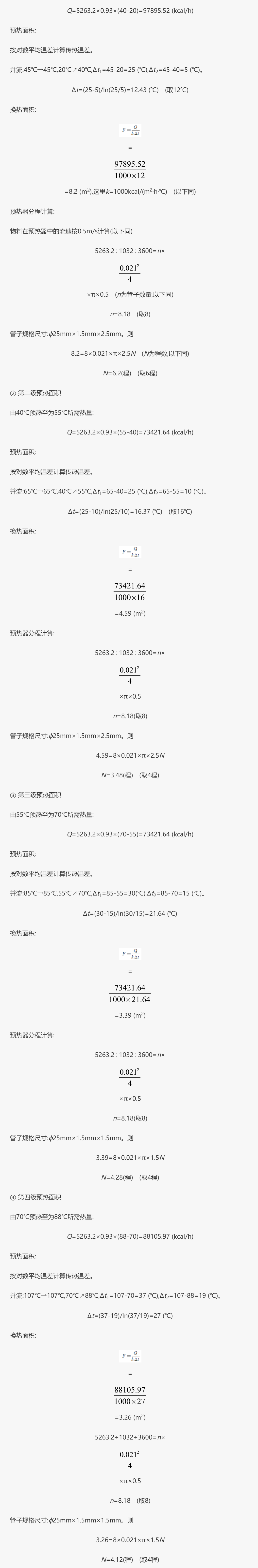

本计算不计蒸发过程中料液比热的微小变化,以下计算同。本蒸发系统的预热采用四个预热级,将进料温度由20℃预热至为88℃

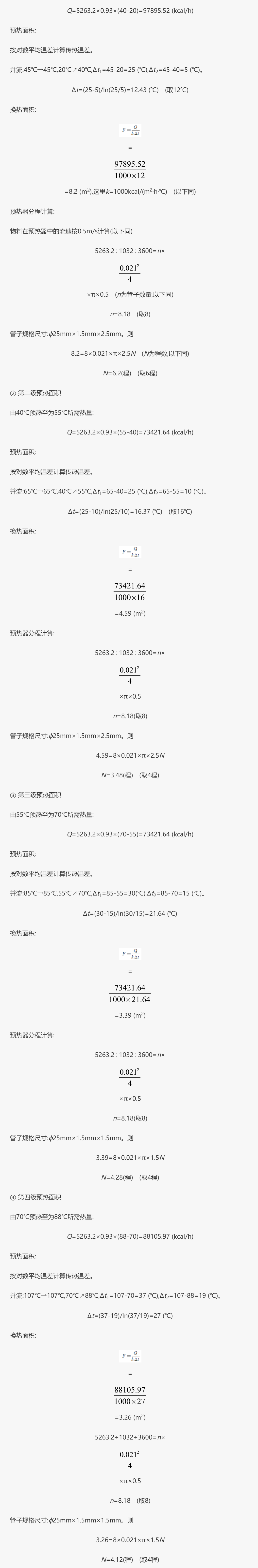

本计算不计由于假设蒸发量与热平衡后蒸发量的出入引起沸点升高的微小变化,不计由于浓度的升高比热的微小变化。

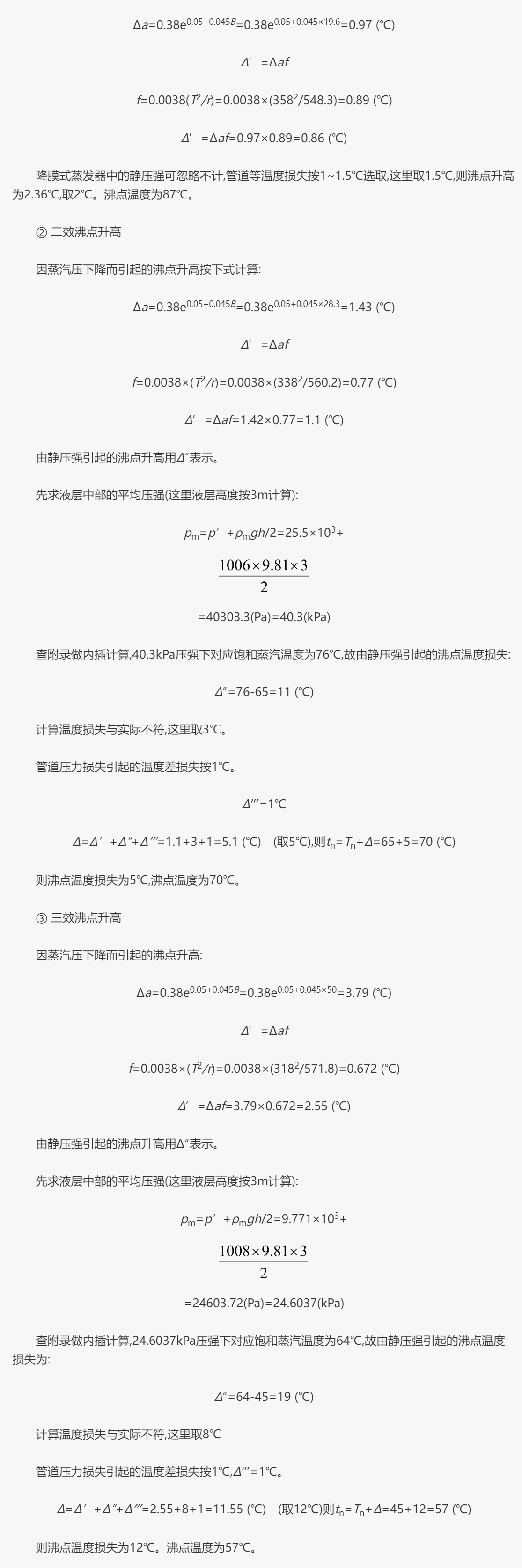

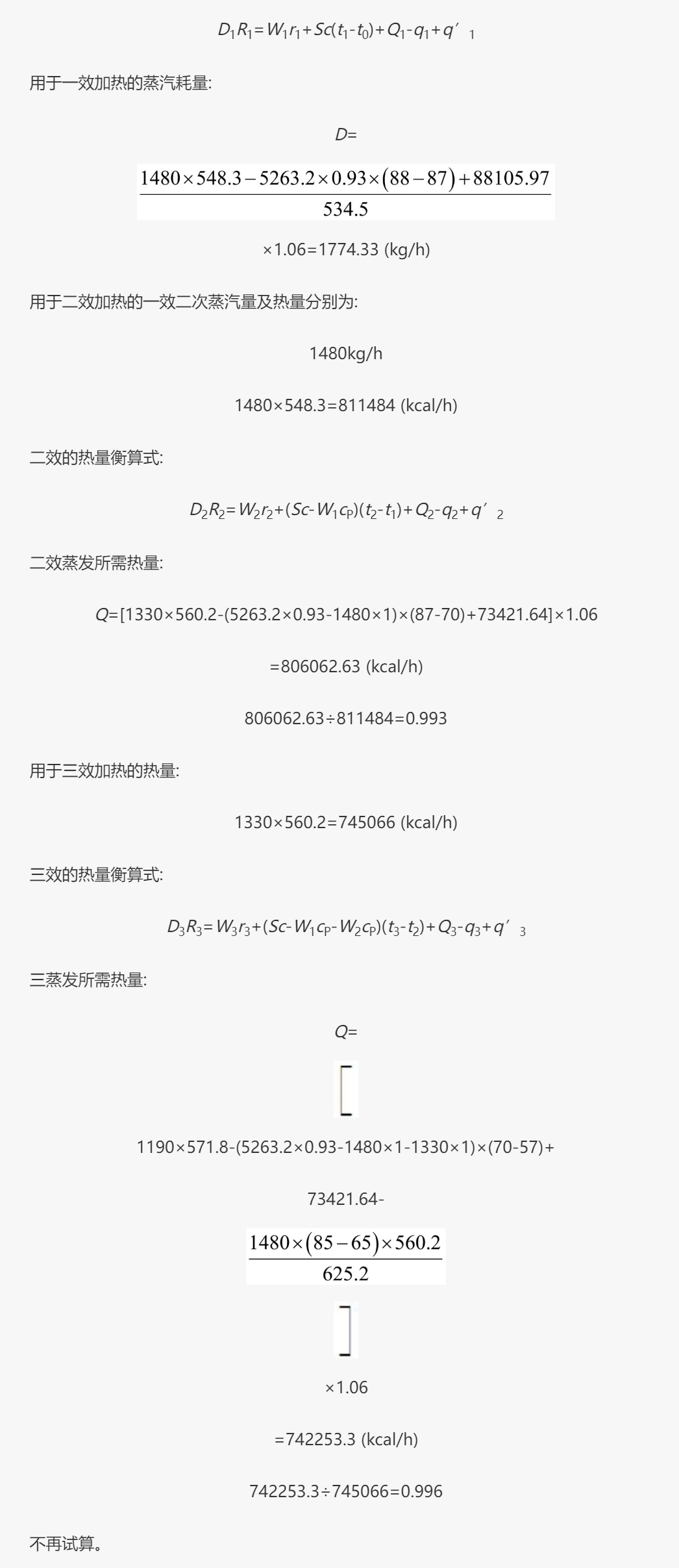

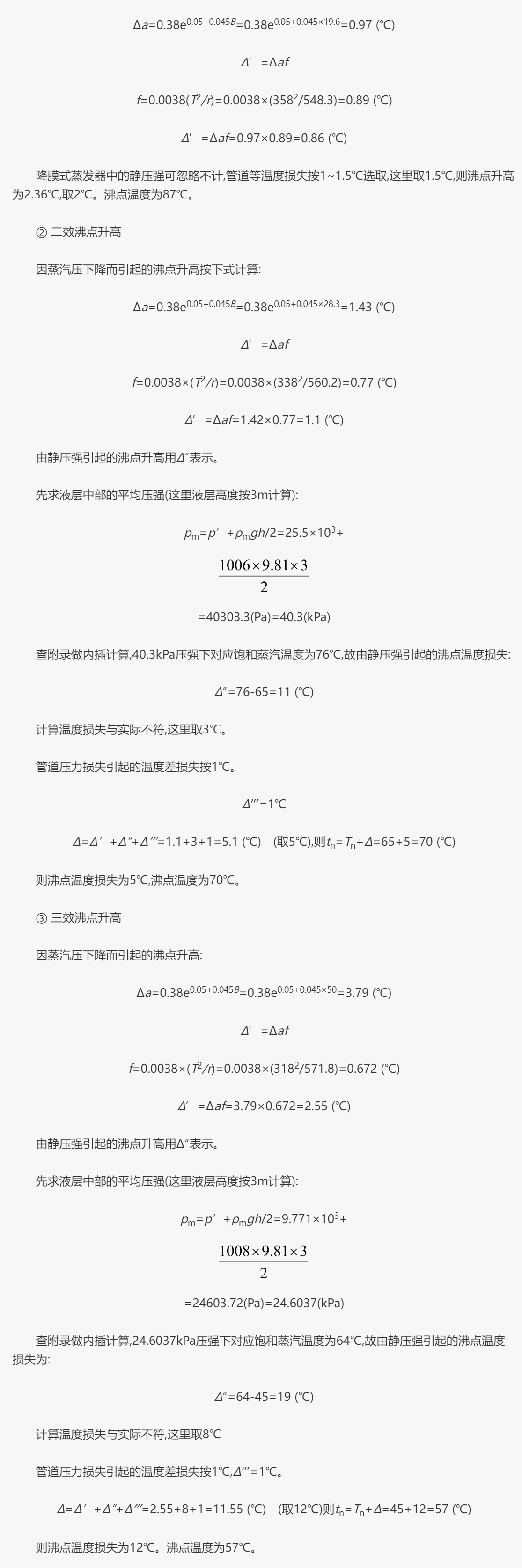

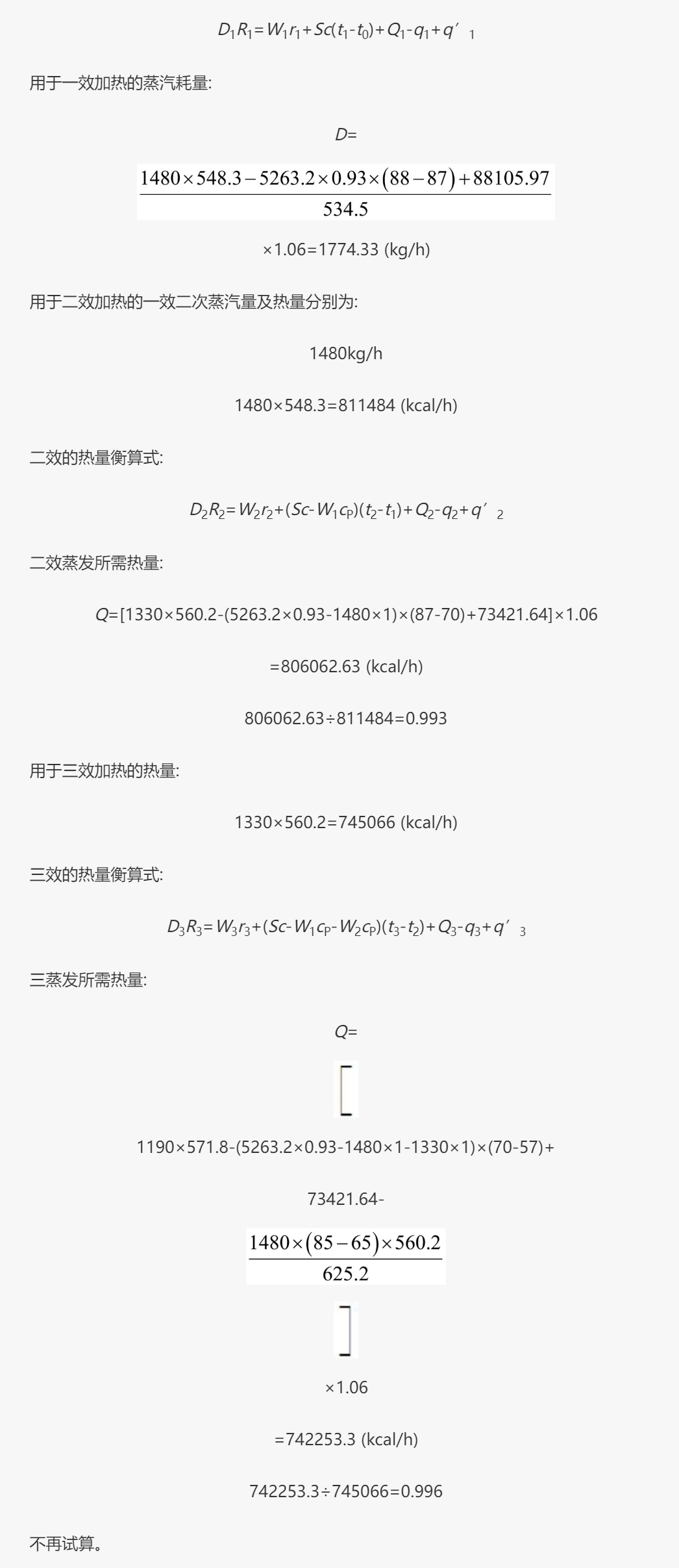

蒸发量分配:-效1480kg/h;二效1330kg/h;三效1190kg/h(由热平衡多次试算而得)。各效占总蒸发量质量百分数:一效37%;二效33.25%;三效29.75%。沸点温度:-效沸点87℃;二效沸点70℃;三效沸点57℃

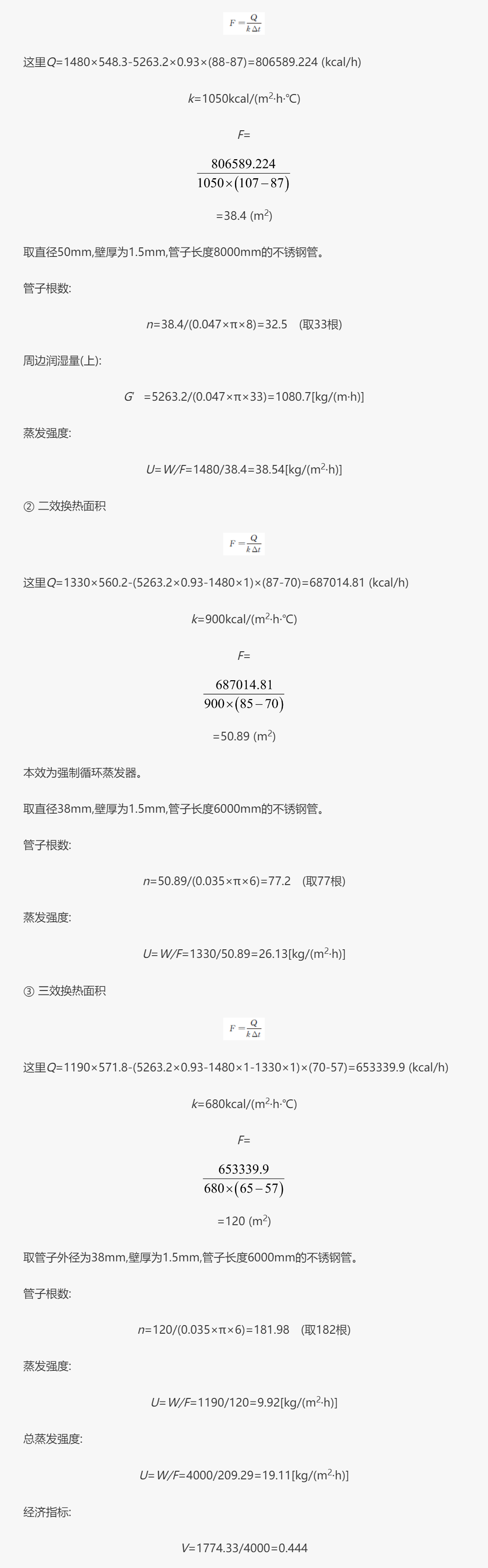

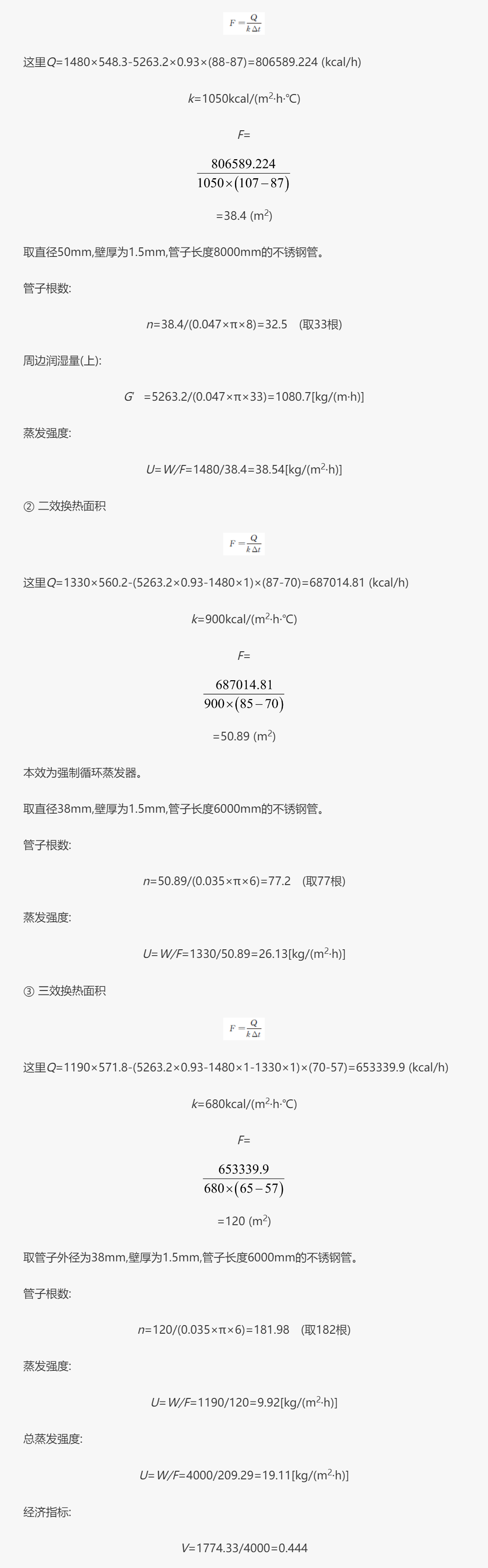

因为废水的成分复杂,一效的温差比较大,所以传热面积比较小;但是,一效加热温度最高,从周边润湿量看,实际换热面积应按计算面积的1.25倍进行选取,这样一效换热面积为:1.25x38.4m2=48(m?),降膜管根数为41根,周边润湿量为868.8kg/(m·h),这个周边润湿量也是安全的,二、三效也要随之按计算面积的1.25倍进行选取,这样二、三效面积分别为:63.575m2150㎡。一效管子增加后蒸发温度要降低,但总体是安全的。增加管子之后总面积为261.575 ㎡,每蒸发1t水需要的换热面积为68.8㎡,这是安全的。需要特别说明的是这种使用一次蒸汽作为加热热源的多效蒸发器,必须是等于或高于沸点进料,否则很难连续进料连续出料,即很难达到生产能力。只有废水这样的多组分溶液,传热温差较大的情况下才这样修正计算,其他单一物料只是在计算基础上稍微做修正即能满足生产工艺要求。从上述计算可看出,用于废水蒸发的多效蒸发器各效传热温差不宜选择过大,否则计算出的换热面积过小,风险加大。因此,各效传热温差的分配应尽量控制在15℃以内,设计时一效加热温度不宜过高,这样生产过程中提高加热温度的可能性就大。

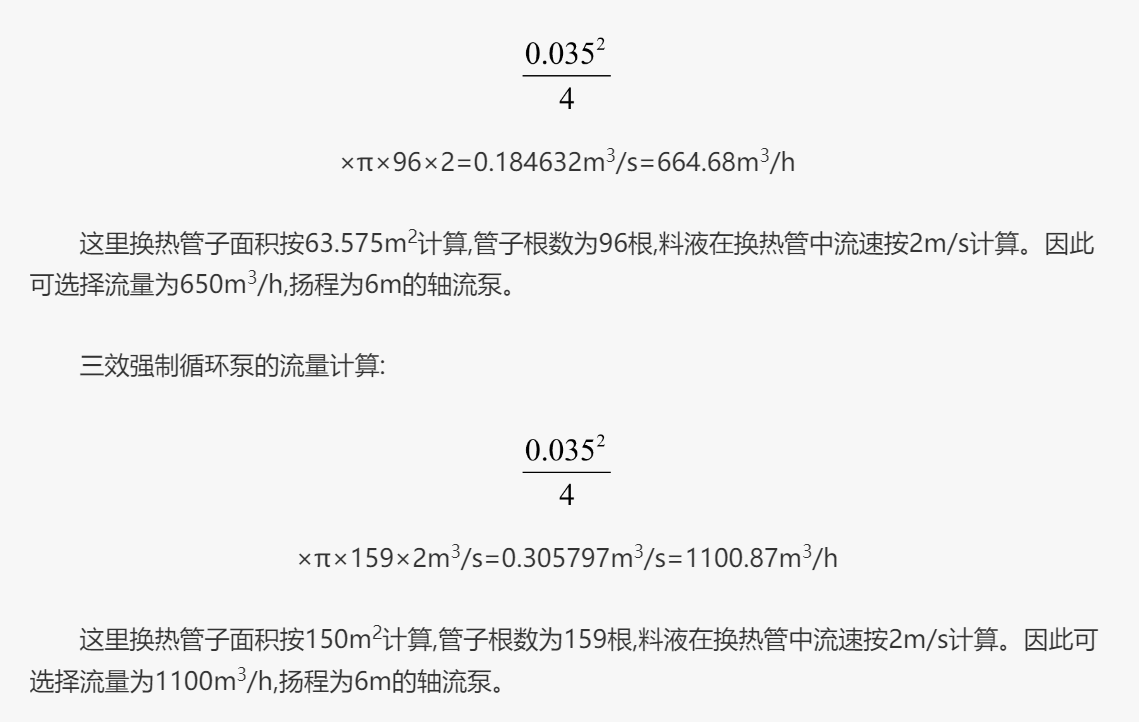

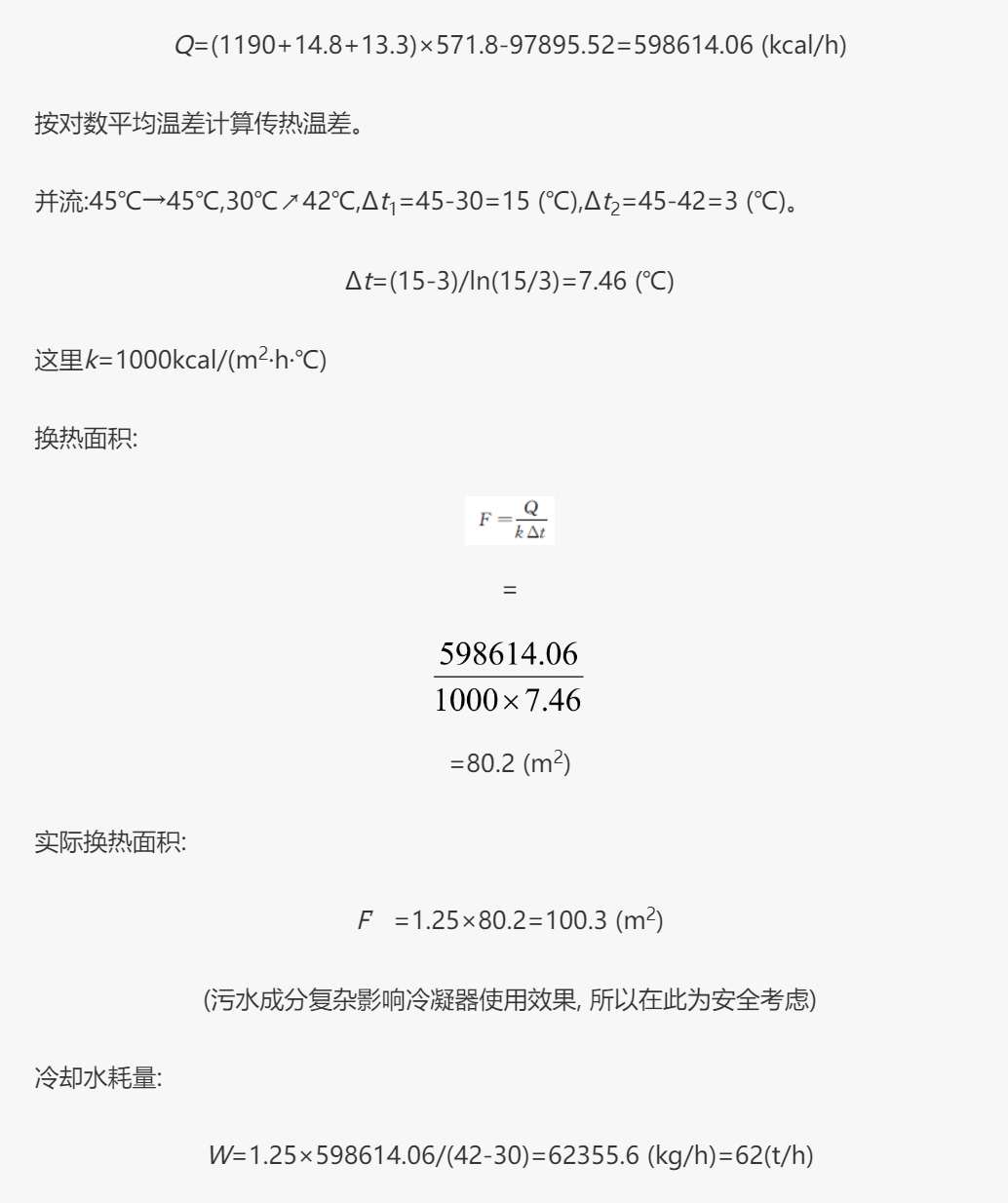

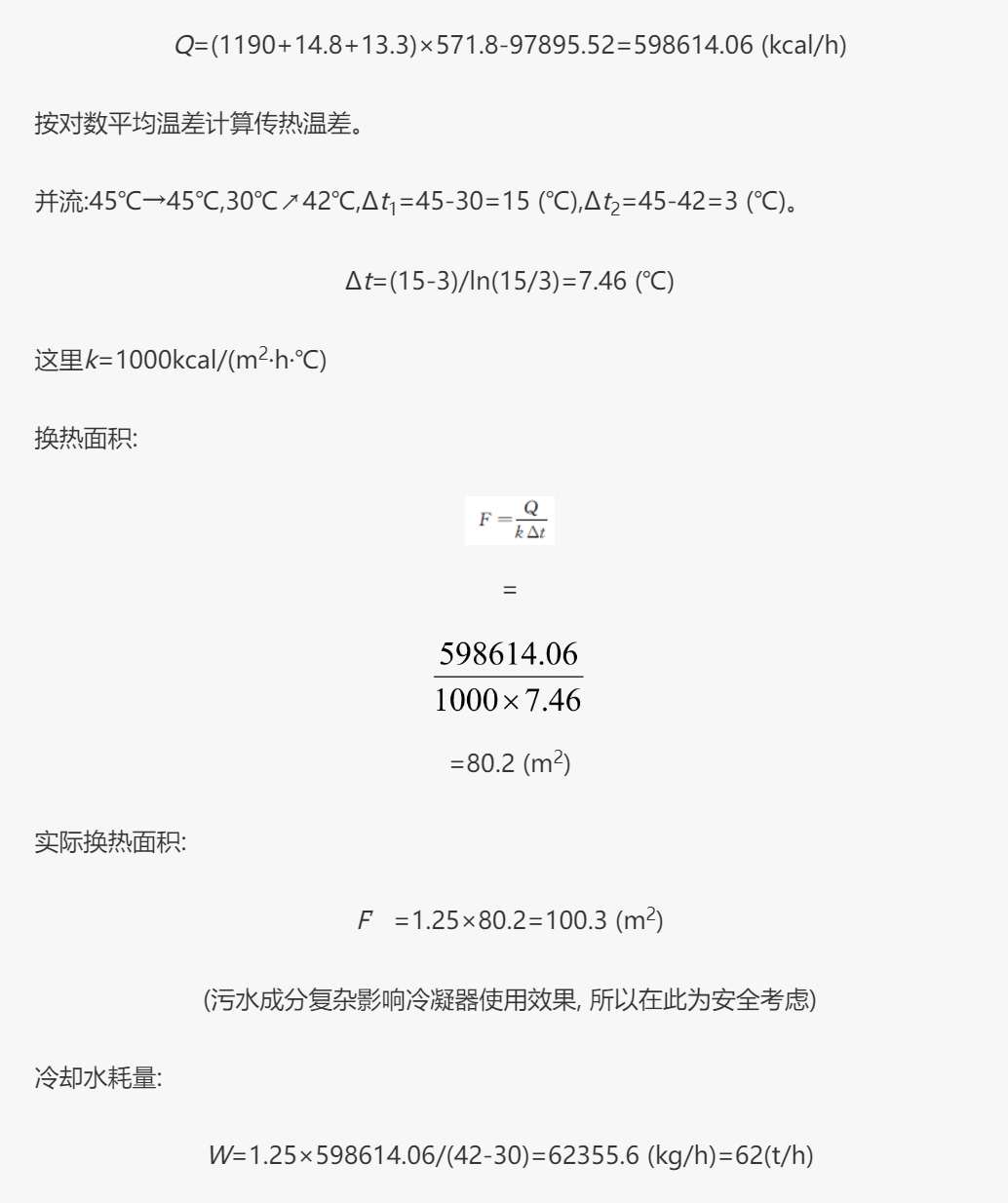

这里换热管子面积按150 ㎡计算,管子根数为159根,料液在换热管中流速按2m/s计算。因此可选择流量为1100m3/h,扬程为6m的轴流泵。冷凝器换热面积计算(不计二次蒸汽在蒸汽管道的压力损失)

本例选择卧式连续离心分离机,按三效蒸发器出料量1263.2kg/h选择离心机的处理量。从近些年来蒸发器在污水处理行业的应用来看,由于污水的成分复杂,且对设备腐蚀严重,应用过程中还存在一定问题。这些问题主要来自两方面,一是工艺上的问题,二是蒸发器设计上也存在一定问题。对MVR蒸发器来说建议进入蒸发器前的原料液必须经过预热,只有将料液温度预热至沸点或沸点以上的温度才有可能满足蒸发量,实际在生产过程中额外补充一部分生蒸汽,均属正常现象。对加热介质为一次蒸汽的蒸发器,其每小时每蒸发1t水所需要的蒸发换热面积(不含预热面积)一般在65㎡左右;MVR蒸发器每小时每蒸发1t水需要的蒸发换热面积在95~125㎡之间。对于有结晶析出的控制问题,要从以下几个方面考虑,一是奥斯陆结晶器必须结构合理,有利于晶粒生长;二是控制出料浓度及蒸发温度;三是要根据结晶器内的温度情况控制好出晶浆的速度。最容易出现问题的就是出浆泵,晶浆容易在泵内结晶从而导致泵无法正常工作,因此,泵要选择双密封的化工流程泵(也可以考虑采用螺杆泵)。应控制好出浆浓度及温度,保持出浆的连续性及稳定性,有很多晶浆在淘洗腿中结晶滞留都是由出浆连续性不好所致,结晶器保温效果也很重要。解决泵腔晶浆结晶的问题一般是在进入泵入口管道制作成一段夹套型式的管道,在夹套中通入蒸汽或热水进行加热,以防进入泵中晶浆结晶,注意,要控制好加热温度。真空泵是排除蒸发系统不凝性气体,降低料液的沸点,促使料液在低温真空下蒸发。MVR蒸发器有别于其他型式的真空蒸发器,因为是压缩机抽吸二次蒸汽经过压缩后再去加热,系统的真空度并没有也不需要像采用饱和蒸汽作为加热介质的蒸发器真空度那么高,也没有那么稳定。如果蒸汽压缩机排出口是正压情况下,系统能够满足蒸发需要,真空泵可以省略不用。但是系统必须做压力实验,保持系统气密性,不得漏气。蒸发器尤其是多效蒸发器设计计算比较烦琐,如热平衡计算,需要不断地试算最后才能达到热平衡。为了节省计算时间,可将本书相关计算公式及数值输入Excel表格,进行计算(在手算熟练的情况下)。

好了,关于有结晶析出的三效蒸发器的工艺设计计算课程我们讲解到这里,各位同行可以试着应用一下,如有疑问欢迎联系我们交流探讨。

下次课程,我们再见,敬请期待哦。